Расчёт всасывающей пневмотранспортной установки.

Пневмотранспортные установки для перемещения зерна, крупы, продуктов размола, комбикормов и других подобных им сыпучих материалов рассчитываются аналогично. Пример расчёта пневмотранспорта пшеничных или ржаных отрубей. Расчёт аспирационной установки для транспортирования отходов деревообработки: опилок, стружки, мелкой щепы и коры.

Расчётная нагрузка продуктопровода G определяется заданной производительностью транспортирования Gтp, но с некоторым запасом, коэффициент которого зависит от свойств материала и от равномерности течения технологического процесса. Например, для материалопровода зерноочистительного отделения коэффициент запаса k=1,2; для размольного отделения мукомольного завода k=1,15.

G= k·Gтp (кг/час).

Расчётная скорость воздуха в материалопроводе, м/сек:

V=Кз(10,5+0,57·Vвит)

Кз – коэффициент запаса для скорости пневмотранспортирования;

Vвит – средняя скорость витания частиц перемещаемого продукта. Значения Vвит и коэффициента Кз для некоторых продуктов и сыпучих материалов приведены в таблицах, которые расположены в разделе "Расчёт аспирации" каталога "Чертежи, схемы, рисунки сайта".

Весовая концентрация аэросмеси продукта с воздухом:

µ=G/ρ∙Q

где ρ – плотность стандартного воздуха, при нормальных условиях ρ=1,2 кг/м³.

Расход воздуха в трубе материалопровода:

Q=3600·F·V (м³/час).

Площадь сечения трубопровода, (м²):

F=π∙D2/4.

В качестве расчётного диаметра D принимается внутренний диаметр продуктопровода. Расчёт сводится к определению итоговых потерь давления для данного диаметра и подбору вентилятора соответствующего давления. Если требуется выдержать определённую концентрацию аэросмеси, (например, рекомендуемую по отраслевым указаниям), то сначала вычисляется расход воздуха в зависимости от принятой концентрации:

Q=G/ρ∙µ (м3/час);

затем площадь сечения трубопровода в зависимости от скорости транспортирования:

F=Q/3600·V, (м²);

и его диаметр D из формулы площади сечения F=π∙D2/4.

Для проверочного расчёта существующей пневмотранспортной установки принимается фактический внутренний диаметр материалопровода; в результате расчёта проверяется соответствие потерь давления в пневмотранспортёре располагаемому давлению установленной воздуходувки. В разветвлённой установке проверяется равенство потерь давления всех пневмотранспортёров до объединения их в коллекторе. В случае неравенства сопротивлений решается вопрос о рациональности замены диаметра.

Предварительно диаметр продуктопровода можно вычислить по формуле:

D=1,1∙102∙G0,33∙(Vвит)-0,2 ∙V

В справочной литературе нет обоснования вывода этой формулы и не указаны размерности входящих в неё величин; анализируя результаты расчёта можно предположить размерности скоростей воздуха V и Vвит - в м/сек, нагрузки G - т/сек, диаметра D - в мм. Диаметр материалопровода можно определить и по номограмме. Оптимальный выбор диаметра материалопровода должен будет подтвердиться соответствием его конечного сопротивления рабочим параметрам воздуходувной машины и разумной энергоёмкостью установки. Для диаметра, принятого из стандартного ряда, уточняются значения скорости, расхода и концентрации аэросмеси.

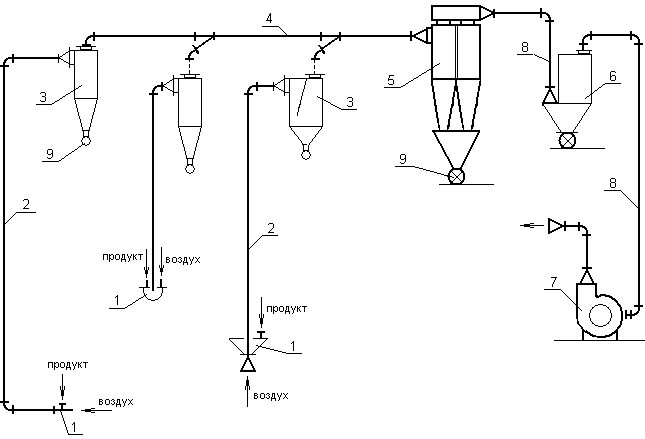

Схема всасывающей пневмотранспортной установки.

1. Пневмоприёмник, может быть различного конструктивного исполнения (даже отсутствовать). 2. Материалопровод, продуктопровод. 3. Разгрузитель: циклон-разгрузитель, пневмосепаратор, или другого типа. 4. Коллектор, объединяющий пневмотранспортёры разветвлённой установки. 5. Батарейный циклон - первая ступень очистки запылённого воздуха. 6. Фильтр - вторая ступень для окончательной очистки воздуха. 7. Вентилятор или воздуходувная машина (воздуходувка). 8. Соединительные воздуховоды. 9. Шлюзовые затворы. Вместо шлюзового затвора может применяться герметизирующее устройство другого типа.

Потери давления в материалопроводе.

1. Потери давления в приёмном устройстве, (Па):

Нпр=ξпр∙ρ∙(Vпр2) / 2

Коэффициенты сопротивления приёмных устройств типа тройник, типа сопло и пневмоприёмника для зерна соответственно:

ξпр=1,5; ξпр=0,7; ξпр=1,5;

для других типов приёмных устройств и материалов коэффициент сопротивления уточнить в технической характеристике.

Vпр – скорость воздуха в приёмном устройстве, (м/сек):

Vпр=V·F/Fпр, где Fпр – площадь проходного сечения пневмоприёмника (м²).

2. Потери давления на сообщение перемещаемому продукту необходимой скорости, т. е. на "разгон" продукта:

Нразг=i·G (Па); где i – потери на разгон при производительности транспортирования 1 т/час, (Па):

i=M·V/D²

где М – коэффициент, учитывающий свойства продукта. Для грубых продуктов: целое и дроблёное зерно, отходы, продукты 1, 2, 3, 4 драных, 1, 2, 3 размольных систем, 1 и 2 шлифовочных, крупная крупка, продукты переработки зерна крупяных культур, коэффициент М=0,324. Для мягких продуктов: мука, мучка, отруби и т. п. М=0,35.

3. Потери давления на восстановление скорости продукта после отводов, Па:

Нразг отв=∆y∙i∙G

Коэффициент ∆y зависит от центрального угла отвода, от отношения радиуса отвода к диаметру материалопровода, от длины прямолинейного участка после отвода; значения коэффициента даны в таблице (все справочные таблицы этой статьи находятся в разделе "Расчёт аспирации" каталога "Чертежи, схемы, рисунки сайта").

4. Потери давления на трение аэросмеси в прямых вертикальных участках, Па:

Нтр в=Нч∙(1+Кв∙µ)

Нч – потери давления от трения при движении чистого воздуха, Па:

Нч=R·Lв; где Lв – длина участка, м; R – потери на трение в

R=(λ/D)∙ρ∙(V2/2)

где λ - коэффициент трения:

λ=1 / (1,75+2∙lg(D/2б))2

б - высота выступов шероховатости внутренней поверхности трубы, м. В расчётах материалопровода для зерна б =0,1/1000; для размола б= 0,2/1000.

Экспериментальные коэффициенты Кв для зерна указаны в таблице. Коэффициенты Кв для продуктов размола:

Кв=Ав∙(D – 0,04) / V1,33

Ав=240 для грубых продуктов (кроме зерна), Ав=160 для мягких продуктов.

5. Потери давления на трение аэросмеси в прямых горизонтальных участках, Па:

Нтр г=Нч∙(1+Кг∙µ)

Нч определяется так же, как в п.4: Нч=R·Lг, где Lг – длина горизонтального участка, м.

Коэффициент Кг:

Кг=Аг∙D/V1,25

Для зерна Аг=150, для грубых продуктов Аг=135, для мягких Аг=110.

6. Потери давления в отводах, Па:

Нотв=Нотв ч∙(1+Котв∙µ)

Коэффициент Котв:

Котв=В´∙D / (V1,25∙(r/D)m)

где r – радиус закругления отвода (м), коэффициенты В и m указаны в таблице.

Потери давления в отводе при движении чистого воздуха, Па:

Нотв ч=∆отв∙ξотв∙ρ∙(V2 /2)

∆отв и ξотв - коэффициенты, определяются по таблицам.

7. Потери давления на подъём продукта по вертикали, Па:

Нпод=1,2∙µ∙S∙9,806

Высота подъёма S (м) – расстояние по вертикали от точки приёма продукта до входа в циклон-разгрузитель.

Общие потери давления в материалопроводе, Па:

Нмпр=Нпр+Нразг+Нразг отв+Нтр в+Нтр г+Нотв+Нпод.

Нразг отв и Нотв – суммарные потери во всех отводах продуктопровода до разгрузителя.

8. Подбор разгрузителя. Площадь сечения входного патрубка циклона-разгрузителя:

Fцр=Qцр/3600·Vвх (м²).

Qцр – количество входящего в разгрузитель воздуха, м³/час:

Qцр = Q·Р / Рцр (м³/час), где Р=1,2 кг/м³ – плотность стандартного воздуха; Рцр – плотность входящего в циклон воздуха, кг/м³:

Рцр=(Ратм-Нмпр)/RT.

Ратм – атмосферное давление, при нормальных условиях Ратм=101400 Па;

R – газовая постоянная, для сухого воздуха R=288 Дж/(кгК);

Т – абсолютная температура в конце материалопровода, Т=(273+t С), К.

При величине Нмпр до 10 кПа (включительно) количество воздуха входящего в циклон можно принять Qцр = 1,1·Q (м³/час).

Скорость воздуха Vвх во входном патрубке циклона-разгрузителя следует принимать согласно технической характеристике. Рекомендуемая входная скорость в циклон типа ЦР: Vвх=14-18 м/сек; в циклон ЦРК: Vвх=8-10 м/сек для зерна, Vвх=14-20 м/сек для продуктов размола; в УЦ-38: Vвх=10-12 м/сек. Если в качестве разгрузителя для зерновых отходов или отрубей применяется циклон ЦОЛ, то Vвх=16-18 м/сек.

Потери давления в разгрузителе, Па:

Нцр=ξцр∙ρцр∙(V2вх / 2)

Коэффициенты сопротивления циклона-разгрузителя типа ЦР, ЦРК и УЦ-38 соответственно:

ξцр=4,5; ξцр=3,7; ξцр=20∙Dцр

где Dцр – диаметр циклона типа УЦ, м.

ρцр – плотность входящего в разгрузитель воздуха.

Сопротивление пневмосепараторов принимать по технической характеристике или по рекомендациям, в зависимости от типоразмера и производительности.

9. Для очистки воздуха после разгрузителя применяют батарейные установки циклонов УЦ, БЦШ, фильтры, фильтры-циклоны. Пылеуловители рассчитывают так же, как для аспирационной установки. Циклоны подбирают по количеству входящего воздуха Qц и скорости воздуха Vц во входном патрубке.

Qц=Qцр+Qподс.

Qподс – количество подсасываемого воздуха в циклоне-разгрузителе, материалопроводе, шлюзовом затворе и улитке циклона. При Нмпр менее 5 кПа: Qподс.=20 м³/час; при Нмпр=5 – 10 кПа: Qподс.=40 м³/час; при Нмпр более 10 кПа: Qподс.=60 м³/час. Для установок с пневмосепараторами эти значения подсоса воздуха увеличить на 50%.

Площадь входного сечения циклона, м²:

Fц=Qц/3600·Vц.

Для батарейных циклонов 4БЦш рекомендуемая входная скорость воздуха Vц=16 – 18 м/сек; для циклонов типа УЦ Vц=10 – 12 м/сек.

Потери давления в циклоне, Па:

Нц=ξц∙ρц∙(V2ц /2)

Коэффициенты сопротивления батарейных циклонов 4БЦШ и УЦ соответственно:

ξц=5; ξц=22∙Dц;

Dц – диаметр циклона, м.

Матерчатый фильтр подбирают по количеству проходящего воздуха Qф (м³/час) и удельно-допустимой нагрузке на ткань q (м³/мин м²). Рассчитывается необходимая площадь фильтрации, (м²):

Fф=Qф/60·q.

Qф=Qцр+Qподс., а для двухступенчатой очистки воздуха:

Qф=Qцр+Qподс.+Qподс ц.

Qподс ц – подсос воздуха в первой ступени очистки (т. е. в батарейном циклоне) и соединительных воздуховодах, м³/час: для Нмпр до 10 кПа: Qподс ц=150; для Нмпр свыше 10 кПа: Qподс ц=250; для двухрядных батарейных циклонов УЦ эти значения увеличить вдвое.

Удельную нагрузку на ткань фильтра принимают по технической характеристике оборудования и фильтрующего материала, в зависимости от содержания и вида пыли. В размольном процессе q=1,0 – 1,25; в зерноочистительном отделении q=1,25 – 1,5 (м³/мин м²).

Потери давления в фильтре размольного отделения мукомольного завода, Па:

Нф=525∙q1,3

в фильтре зерноочистительного отделения:

Нф=630∙q1,3

10. Расчёт вентилятора или воздуходувки.

Вентилятор или воздуходувную машину подбирают по аэродинамической характеристике по расчётному расходу воздуха Qрасч и по давлению Ррасч.

Qрасч=1,05(Qф + Qподс ф), или Qрасч=1,05(Qц + Qподс ц) – в зависимости от схемы воздухоочистки. Подсос воздуха в фильтре принимают в зависимости от типа фильтра. Для матерчатого рукавного фильтра типа Г4-2БФМ-90 Qподс ф =

Расчётное давление воздуходувки или вентилятора, Па:

Ррасч=Нрасч·1,2 /Ррасч.

Ррасч – плотность воздуха, входящего в вентилятор, кг/м³:

Ррасч=(Ратм-Нрасч)/R·Tрасч.

Нрасч – потери давления пневмотранспортёра, Па:

Нрасч=Нмпр+Нколл+Нц+Нф+Нвозд+Ннеучт.

Нколл – потери давления в объединительном коллекторе, в случае разветвлённой схемы пневмотранспортной установки. В зависимости от длины и разветвлённости коллектора Нколл=300 – 500 Па.

Нвозд – потери давления в соединительных воздуховодах (после разгрузителя и пылеотделителя) принять Нвозд=500 – 1000 Па, в зависимости от их длины и сложности, или уточнить расчётом.

Ннеучт – неучтённые потери давления: при Нмпр менее 6 кПа принять Ннеучт=800 Па; при Нмпр выше 6кПа принять Ннеучт=1500 Па.

Мощность электродвигателя воздуходувки, кВт:

Nрасч=(Qрасч∙Нрасч) / (3600∙1000∙ƞв∙ƞприв∙ƞподш)

nв – кпд вентилятора по аэродинамической характеристике;

nприв – кпд привода вентилятора: кпд=1 при посадке рабочего колеса вентилятора на вал электродвигателя; кпд=0,98 при соединении вала вентилятора и двигателя через муфту; кпд=0,95 при использовании клиноремённой передачи;

nподш=0,98-0,99 – кпд подшипников.

Установленную мощность электродвигателя принимают с коэффициентом запаса:

Nу=1,2·Nрасч (кВт).

Подробнее о подборе вентиляторов на странице "Выбор и расчёт вентилятора".

Приведённый метод расчёта применим для пневмотранспорта сырья и продуктов зерноперерабатывающих предприятий, и материалов с аналогичными свойствами. Расчёт пневмотранспортной установки для перемещения других сыпучих материалов следует производить в соответствии с отраслевыми рекомендациями.