Пневмотранспорт отрубей.

|

|

Аспирация и вентиляция.Пневмотранспорт отрубей.Расчёт аспирационной установки для пневматического транспортирования отрубей.

Межцеховые пневмотранспортные установки зерноперерабатывающих предприятий перемещают зерно, муку, отруби, комбикорм и ингредиенты для его выработки, а также отходы производства к местам складирования, хранения, дальнейшей переработки или отгрузки. Применяются аспирационные и пневмотранспортные установки с низким и высоким содержанием перемещаемого продукта в воздушном потоке. На предприятиях хранения и переработки зерна весовая концентрация аэросмеси для межцеховых пневмотранспортных установок принимается до 3 кг продукта на 1 кг воздуха.

Предположим, требуется спроектировать новую, или использовать существующую линию пневмотранспорта пшеничных, ржаных отрубей из-под бункера готовой продукции мельницы в склад сырья комбикормового завода или на отгрузку. Необходимая производительность «перекачки» 2÷2,5 тонны в час. Для расчёта аспирационной установки принимаем G= 2500 кг/час. Если поступление отрубей из бункера мельницы в приёмное устройство пневмотранспортёра осуществляется дозирующим механизмом – шнеком или шлюзовым затвором, то можно рассчитывать на то, что производительность загрузки линии будет достаточно равномерной и соответствовать расчётной. Если же поступление продукта регулируется ручной задвижкой или клапаном, то возможны некоторые колебания нагрузки, которые влияют на устойчивую работу пневмотранспортной установки. Значительное превышение нагрузки может привести к временной закупорке материалопровода и необходимости очистки закупоренного участка методом продувки. Слишком низкая нагрузка, по сравнению с расчётной, может уменьшить сопротивление аспирационной сети, тем самым увеличив расход воздуха установки. Если расход воздуха превысит пропускную способность циклона разгрузителя или циклона пылеотделителя, это может сказаться на степени разгрузки продукта, или на качестве очистки воздуха перед выбросом в окружающую среду.

Исходные данные.

В качестве воздухопровода межцеховой пневмотранспортной установки вполне вероятно и достаточно распространено использование трубы диаметром 220 мм или 300 мм, с толщиной стенки до 2 мм. Несмотря на свою нестандартность в ряду аспирационных воздуховодов, для примера расчёта принимаем диаметр 300 мм. Площадь проходного сечения:

F=3,14∙D2/4; F=3,14∙0,32/4=0,07065 (м2).

Скорость воздуха для пневматического транспортирования пшеничных отрубей:

v=kз(10,5+0,57vвит);

kз – коэффициент запаса, учитывающий колебания нагрузки. В пневмотранспортной системе мукомольного завода для линии отрубей kз=1,5; принимаем и в нашем расчёте. vвит – средняя скорость витания продукта, в данном случае отрубей vвит=2,5 м/сек.

v=1,5(10,5+0,57∙2,5)=17,9 (м/сек).

При такой скорости расход воздуха в воздуховоде:

Q=3600∙F∙v=3600∙0,07065∙17,9=4553 (м3/час).

Концентрация смеси продукта с воздухом:

µ=G/Q∙ρ кг/кг; µ=2500/4553∙1,2=0,458 (кг/кг), где ρ=1,2 кг/м3 – плотность воздуха при нормальных условиях.

Для межцехового пневмотранспорта при концентрации смеси до 0,5 кг/кг рекомендуется расчётная скорость 20 м/сек, при большей концентрации 22 м/сек. Принимая скорость 20 м/сек, уточняем необходимый расход воздуха в трубе диаметром 300 мм:

Q=3600∙F∙v=3600∙0,07065∙20=5087 (м3/час).

При этом расходе уточнённая концентрация смеси воздуха с отрубями:

µ=2500/5087∙1,2=0,41 (кг/кг), которая и будет принята для расчёта.

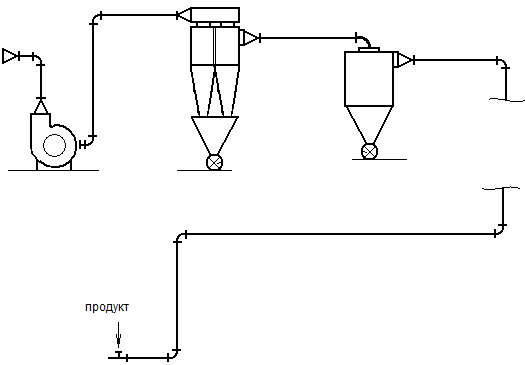

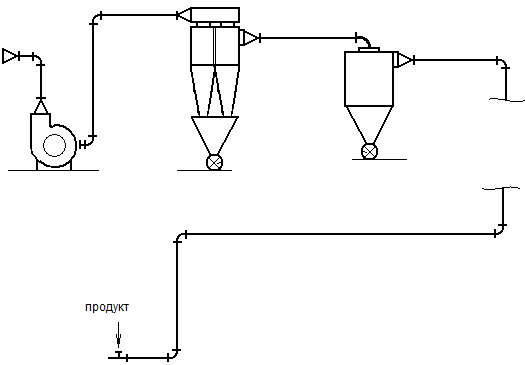

Схема установки.

Выбор и расчёт сопротивления приёмного устройства пневмотранспортной установки.

Для загрузки вертикального материалопровода применяются пневмоприёмники типа «Сопло» и ПТО-28. Для пневмотранспортёра с горизонтальным участком в начале трассы применяются пневмоприёмники типа «Тройник» или «Отвод». Иногда, при отсутствии приёмного устройства, загрузка пневмотранспорта осуществляется путём всасывания продукта в открытый конец трубы или гибкого рукава. Такой способ требует постоянного обслуживания, не обеспечивает равномерного режима нагрузки и создаёт условия для неустойчивой работы пневмоустановки. Наиболее практичен в эксплуатации пневмоприёмник типа «Тройник». При отсутствии серийно выпущенного типоразмера, конструкция этого приёмника пригодна к самостоятельному изготовлению силами одного сварщика не самого высокого разряда.

Сопротивление входу воздуха и движению аэросмеси в приёмном устройстве зависит от его типа и от соответствия площадей сечения трубы приёмника и материалопровода. Надо отметить, что сопротивление выбранного пневмоприёмника «Тройник» - не самое маленькое среди других типов. Потери давления пневмотранспортной установки на преодоление сопротивления в приёмном устройстве определяются:

Нпр= ξпр∙ ρ∙v2пр/2;

ξпр – коэффициент сопротивления приёмного устройства, для типа «Тройник» ξпр=1,5; плотность воздуха ρ=1,2 кг/м3; vпр – скорость воздуха в приёмнике. Если диаметры материалопровода и пневмоприёмника не одинаковы, то vпр=v∙F/Fпр. (F и Fпр – площади сечений трубы пневмотрассы и приёмного устройства.)

Нпр=1,5∙1,2∙202/2=360 (Па).

Потери давления на разгон смеси.

В самом начале пути часть энергии пневмотранспортной установки тратится на сообщение продукту заданной скорости движения. Чтобы разогнать одну тонну продукта, в материалопроводе нужно создать дополнительное давление:

i=M∙v/D2; где М – коэффициент свойств материала. Для мягких продуктов, в том числе пшеничных или ржаных отрубей М=0,35.

i=0,35∙20/0,32=77,8 (Па/т).

Для производительности нашей линии потери давления на разгон составят:

Нразг=i∙G=77,8∙2,5=194,5 (Па).

Потери давления на восстановление скорости после отводов.

При прохождении поворотов трассы движение отрубей и воздуха немного тормозится. Компенсация потерь давления на разгон смеси после одного отвода:

Нразг отв=∆y∙i∙G

∆y – коэффициент, зависит от параметров отвода, принимается по справочным таблицам, в данной сети ∆y=0,5.

Нразг отв=0,5∙77,8∙2,5=97,25 (Па).

В схеме рассматриваемой пневмотранспортной установки материалопровод имеет четыре отвода, в составе воздуховодов после циклона-разгрузителя их ещё четыре, но для расчёта восстановления скорости считаем только те, где движется продукт:

∑Нразг отв=97,25∙4=389 (Па).

Потери давления в отводах пневмотрассы.

Все повороты материалопровода являются препятствием движению смеси продукта и воздуха. Потери располагаемого давления пневмотранспортной или аспирационной установки в отводе:

Нотв=Нотв чист∙(1+Котв∙µ)

Потери давления в отводе пневмотранспортной или аспирационной сети при движении чистого воздуха:

Нотв чист=∆отв∙ ξотв∙ ρ∙v2/2;

∆отв - экспериментальный коэффициент, учитывающий угол поворота, для отводов 76÷90о табличное значение ∆отв=1,0. ξотв - коэффициент сопротивления, зависящий от размеров отвода, для отводов данной сети ξотв=0,25.

Нотв чист=1∙0,25∙1,2∙202/2=60 (Па).

Котв – коэффициент сопротивления отвода при движении продукта:

Котв=ВƖ∙D / [v1,25∙(r/D)m]

Для отводов, меняющих направление движения мягких продуктов в сети воздуховодов с горизонтали на вертикаль m=0,15; BƖ=400. Для отводов с вертикали на горизонталь коэффициенты m=0,23; BƖ=320. Для горизонтальных отводов m=0,18; BƖ=370. r – радиус закругления отвода.

Котв г-в=400∙0,3 / [201,25∙(1,5/0,3)0,15] = 2,23

Котв в-г=320∙0,3 / [201,25∙(1,5/0,3)0,23] = 1,57

Нотв г-в=60∙(1+2,23∙0,41)=115 (Па)

Нотв в-г=60∙(1+1,57∙0,41)=98,6 (Па)

Потери давления на преодоление сопротивления во всех четырёх отводах материалопровода пневмосистемы:

∑Нотв=115∙2+98,6∙2=427 (Па).

Потери давления в отводах аспирационной сети после разгрузки отрубей и очистки воздуха в циклонах будут рассчитаны отдельно и добавлены к общим потерям.

Потери давления в прямых участках аспирации и пневмотранспорта.

При движении по трубопроводам чистого, запылённого воздуха или его смеси с каким-либо продуктом, происходит трение о стенки воздуховода. Чем больше запылённость или содержание в воздухе частиц материала, тем выше сопротивление трения. Потери давления в прямых вертикальных и горизонтальных участках материалопровода, а также при движении в них чистого воздуха рассчитываются по формулам:

Нтр верт=Нчист∙(1+Кв∙µ)

Нтр гор. =Нчист∙(1+Кг∙µ)

Нчист=R∙L (Па); где L – длина прямого участка, м;

R – потери давления при движении чистого воздуха в одном метре воздухопровода, Па/м:

R=(л/D)∙ρ∙v2/2

л – коэффициент сопротивления с учётом шероховатости внутренней поверхности воздуховода, вычисляется по формуле Никурадзе:

л=1 / [1,75+2∙lg(D/2k)]2

или по формуле А. Альтшуля:

л=0,11∙[k/D+68/Re]0,25

где D – диаметр воздухопровода, k – высота выступов шероховатости (оба значения выразить в одинаковых единицах: в метрах или в мм). Шероховатость материалопроводов для зерна принимать 0,1∙10-3 м, для промежуточных продуктов размола 0,2∙10-3 м. Те же значения шероховатости принимаются для воздуховодов при расчёте аспирации линий зерна и размольного отделения мельницы.

Re – число, или критерий Рейнольдса:

Re=v∙D/u где u – кинематическая вязкость воздуха, u=15∙10-6 м2/сек.

л=1 / [1,75+2∙lg(0,3/2∙0,2∙10-3)]2 = 0,018.

R=(0,018/0,3)∙1,2∙202/2 = 14,2 (Па/м).

Суммарная длина вертикальных участков материалопровода 50 метров, горизонтальных 100 метров. Соответственно, потери давления в вертикальных и горизонтальных участках при движении чистого воздуха:

Нчист верт =14,2∙50= 710 (Па);

Нчист гор.=14,2∙100= 1420 (Па);

Коэффициенты Кв и Кг определяются по формулам:

Кв=Ав∙(D - 0,04)/v1,33

Кг=Аг∙D/v1,25

Для отрубей и для других мягких продуктов коэффициенты Ав=160 и Аг=110.

Кв=160∙(0,3 - 0,04)/201,33 =0,774

Кг=110∙0,3/201,25 =0,78

Нтр верт=710∙(1+0,774∙0,41)=935 (Па)

Нтр гор. =1420∙(1+0,78∙0,41)=1874 (Па).

Потери давления на подъём продукта.

Нпод=1,2∙µ∙S (кг/м2); где S=50 метров – общая высота подъёма.

Нпод=1,2∙0,41∙50=24,6 (кг/м2);

Нпод=24,6∙9,806=241 (Па).

Подбор циклона для разгрузки продукта, или проверка установленного циклона на соответствие параметрам сети.

Для выделения отрубей из аспирационного воздуха в данной установке применяется центробежный отделитель – одиночный циклон типа ЦОЛ. Его относительно не высокая степень очистки от мучной пыли, которая присутствует в отрубях, будет подстрахована установкой дополнительного пылеотделителя. Пропускная способность циклона-разгрузителя должна соответствовать расходу воздуха в материалопроводе пневмотрассы с учётом возможных подсосов через не плотности и в соединениях. Величину непродуктивных подсосов по длине воздухопроводов и продуктопроводов ориентировочно можно принять не менее 5%, на практике зачастую больше – в зависимости от состояния сети или линии.

Qцр=1,05∙Q=1,05∙5087=5342 м3/час.

По технической характеристике ближе всего к этому расходу воздуха подходит производительность циклона ЦОЛ-6. Диаметр наружного цилиндра 1107 мм, размеры входного патрубка: а∙b=229∙400 мм, оптимальная входная скорость 18 м/сек, коэффициент сопротивления 4, эффективность очистки 90÷95 %. При использовании циклона типа ЦОЛ в качестве рагрузителя из его конусной части обязательно удалить противоподсосный клапан и все детали его крепления. Для надёжной герметизации выгрузки отрубей и мучной пыли под выпускным отверстием циклона или в схеме самотечного трубопровода установить шлюзовой затвор. При использовании циклона в качестве первой ступени очистки воздуха защитный зонт демонтировать и заменить на отвод.

Площадь входного сечения выбранного или установленного циклона:

F=a∙b=0,229∙0,4=0,0916 м2.

Входная скорость в циклон:

vвх=Qцр/3600∙F=5342/3600∙0,0916=16,2 (м/сек).

Входная скорость оказалась несколько ниже оптимальной, но не критически, возможное понижение эффективности очистки компенсируется в пылеотделителе. Сопротивление циклона-разгрузителя:

Нцр= ξцр∙ ρ∙v2вх/2 = 4∙1,2∙16,22 / 2 = 630 (Па).

Подбор пылеотделителя или проверка установленного циклона на соответствие параметрам аспирационной сети.

В качестве пылеотделителей на зерноперерабатывающих предприятиях широко применяются батарейные циклоны типа 4БЦш и УЦ. Для очистки воздуха аспирационных установок от зерновой пыли используются циклоны 4БЦш, на мучной пыли эффективнее работают улучшенные циклоны марки УЦ и УЦ-38. Так как наш перемещаемый продукт содержит муку и мучную пыль, то в этой пневмотранспортной системе целесообразно в качестве второй ступени очистки применить циклон УЦ. Пропускная способность пылеотделителя равна объёму воздуха, поступающего в разгрузитель, с учётом дополнительного подсоса в шлюзовом затворе и в соединительном воздуховоде. Для циклонов ЦОЛ нормальным считается подсос в количестве 150 м3/час.

Qпо=Qцр+150=5342+150=5492 (м3/час).

Принимается батарейная установка 2х2УЦ-700, составленная из четырёх одиночных циклонов диаметром 700 мм, диапазон производительности которой 4400÷6200 м3/час. Оптимальная скорость входа воздуха в циклоны марки УЦ vвх=10÷12 м/сек, эффективность очистки достигает 99 %. Коэффициент сопротивления циклонов УЦ прямо пропорционален диаметру: ξц=(20÷22)∙Dц. В данном случае диаметр Dц=0,7 м, ξц=22∙0,7=15,4. Размеры входного патрубка одного циклона выбранной батарейной установки 175х175 мм, общая площадь входного сечения:

F=4∙0,1752=0,1225 м2.

Скорость воздуха на входе в циклон:

vвх=Qпо/3600∙F=5492/3600∙0,1225=12,4 (м/сек).

Сопротивление циклона-пылеотделителя:

Нпо= ξц∙ ρ∙v2вх/2 = 15,4∙1,2∙12,42 / 2 = 1420 (Па).

Батарея циклонов установлена на одном бункере сбора отходов, выпуск из которого осуществляется через шлюзовой затвор. Подсос воздуха в пылеотделителе и шлюзовом затворе принимается 150 м3/час. В итоге общий расход воздуха пневмотранспортной установки составит:

Qо=Qпо+150=5492+150=5642 м3/час.

Расчёт воздуховодов запылённого воздуха.

На участке между разгрузителем и пылеотделителем проходит воздух, в котором содержится мучная пыль и часть лёгкой фракции отрубей, не отделившихся в циклоне ЦОЛ. Принимая степень очистки первой ступени минимум 0,9, оставшееся количество мучной пыли и отрубей можно считать 2500∙0,1=250 кг/час. Расход воздуха на этом участке 5492 м3/час. Концентрация смеси:

µ=G/Q∙ρ кг/кг; µ=250/5492∙1,2=0,038 (кг/кг).

Потери давления в воздуховоде с повышенной концентрацией рассчитываются по формуле:

Нв п = Нчист ∙(1 + k∙µ)

Нчист – потери давления при перемещении чистого воздуха, Па.

Для пыли коэффициент k=1,4; для грубых промежуточных продуктов размола зерна k=0,65(D–30)/v1,5. В данном воздуховоде логично принять коэффициент для муки: k=0,54(D–30)/v1,5.

D – диаметр воздуховода, мм. v – скорость воздуха, м/сек, принимаем по рекомендациям для расчёта аспирационных установок на комбикормовых заводах. Надёжно транспортирующая скорость в горизонтальных воздуховодах аспирации линий минерального сырья и влаготепловой обработки не менее 18 м/сек. Для аспирационных установок всех остальных линий не менее 14 м/сек. В наклонных и вертикальных воздуховодах скорость может быть меньше. В «таблице данных для расчёта круглых стальных воздуховодов» по расходу 5492 м3/час принимаем ближайшее табличное значение 5556 м3/час в воздухопроводе стандартного диаметра 355 мм. Скорость воздуха 15,6 м/сек, динамическое давление Нд=148,8 Па, потери давления по длине R=6,77 Па/м. Более точно эти значения можно рассчитать по формулам без приближения к табличным, но при небольшой протяжённости рассматриваемого участка разница будет не существенной. В составе участка прямой воздуховод длиной L=4м, один отвод и переход на входе в циклон-пылеотделитель. Отвод и переход являются местными сопротивлениями, потери давления в которых рассчитываются с учётом их коэффициентов сопротивления. Для прямого отвода из звеньев круглого сечения ξотв=0,35. Коэффициент сопротивления переходного конфузора или диффузора определяется по справочным таблицам в зависимости от его размеров и конструкции, в данном случае ξ=0,2.

Нчист=R∙L+Нд∙∑ ξмс=6,77∙4+148,8∙(0,35+0,2)=109 (Па).

k=0,54(D–30)/v1,5=0,54(355-30)/15,61,5=2,85.

Нв п = Нчист∙ (1 + k∙µ)=109∙(1+2,85∙0,038)=121 (Па).

Расчёт воздуховодов чистого воздуха.

После очистки в пылеотделителе, при условии исправного шлюзового затвора и герметичности пылесборного конуса циклона, в воздуховодах проходит чистый или мало запылённый воздух. Расход воздуха на последнем участке сети равен общему расходу установки Qо=5642 м3/час. Для воздуховода диаметром 355 мм назначается ближайший табличный расход 5698 м3/час. Приближение в сторону увеличения вполне оправдано возможными сверхнормативными подсосами в сети. При скорости 16 м/сек скоростное давление Нд=156,6 Па, потери на трение о стенки воздуховода R=7,11 Па на 1 метр длины. Суммарная длина прямых воздуховодов после пылеотделителя L=11 метров. В составе участка три прямых отвода, коэффициенты сопротивления которых ξотв=0,35. Коэффициенты переходов к вентилятору и от него можно принять равными ξп в=0,2. Коэффициент сопротивления имеющегося диффузора на выхлопе зависит от размеров, в данном случае ξвыхл=0,29. Коллектор батарейного циклона имеет коэффициенты сопротивления на входе ξк вх=0,8÷1 и на выходе ξк вых=0,5. (Сведения о сопротивлении сборных коллекторов из разных источников или методических указаний могут отличаться).

Потери давления в части сети чистого воздуха:

Нв ч=R∙L+Нд∙∑ ξмс

∑ ξмс= 0,35∙3+0,2∙2+1+0,5+0,29=3,24.

Нв ч=7,11∙11,0+156,6∙3,24=586 (Па).

Итоговые потери давления и расход воздуха пневмотранспортной установки.

Общие потери давления в системе складываются из отдельных потерь на каждом этапе движения смеси пшеничных отрубей и воздуха.

Нс=Нпр+Нразг+∑Нотв+∑Нразг отв+Нтр гор+Нтр верт+Нпод+Нцр+Нпо+Нвп+Нв ч.

Нс=360+194,5+427+389+1874+935+241+630+1420+121+586=7177,5 (Па).

Расход воздуха установки с учётом подсосов в воздуховодах, циклонах и шлюзовых затворах:

Qс=5698 м3/час.

Подбор вентилятора.

Давление, которое должен развивать вентилятор, принимается равным общим потерям давления в системе с коэффициентом запаса 1,1 на неучтённые потери и сопротивления:

Нв=1,1∙7177,5=7895 Па.

Производительность вентилятора принимается равной итоговому расходу воздуха пневмотранспортной системы: Qв=Qс=5698 м3/час.

Вентилятор выбирается по аэродинамическим характеристикам, в диапазон значений которых входят рассчитанные параметры. Из всех подходящих вентиляторов следует выбрать тот, у которого наибольший коэффициент полезного действия при заданном давлении и производительности, и рабочая точка находится на нисходящей части кривой характеристик. При равных значениях кпд предпочтение отдаётся вентиляторам с меньшей частотой оборотов рабочего колеса и уровнем шума. Также принять во внимание возможность изменить частоту оборотов вентилятора в случае коррекции режима работы аспирационной или пневмотранспортной установки.

Расчёт мощности электродвигателя.

Мощность, необходимая на валу вентилятора, рассчитывается:

Nв=Qв∙Hв / 3600∙1000∙ƞ∙ƞпер∙ƞ подш

ƞ – коэффициент полезного действия вентилятора, определяется по характеристике.

ƞпер – коэффициент полезного действия способа передачи мощности от электродвигателя вентилятору. При посадке рабочего колеса на вал двигателя ƞпер=1; для клиноремённых передач принимается ƞпер=0,95÷0,98; для передачи с помощью муфты ƞпер=0,98.

ƞподш. – коэффициент, учитывающий потерю мощности в подшипниках, ƞподш.=0,98÷0,99.

Мощность установленного электродвигателя принимается с запасом на пусковой момент. Для двигателей мощностью свыше 5 кВт коэффициент запаса 1,1:

Nэл=1,1∙Nв (кВт).

Необходимая частота оборотов рабочего колеса вентилятора выводится подбором передаточного отношения ведущего и ведомого шкивов клиноремённой передачи. Пуск электродвигателя производить при закрытой задвижке или клапане перед входным отверстием вентилятора. Останавливать вентилятор только при полном освобождении пневмотранспортной системы от находящегося в трубопроводах продукта.

Пневмотранспорт отрубей в зернопереработке.

|

Использование материалов сайта asp-hpz.narod.ru без письменного разрешения владельца запрещено. Информация в статьях сайта предназначена для ознакомления, не является инструкцией.