Пневмотранспорт стружки и опилок.

Расчёт аспирационной установки пневматического перемещения отходов деревообработки.

Аспирационные установки деревообрабатывающего комбината всасывают и удаляют от станков пыль, опилки, стружки, кусочки коры и мелкие щепки. Отходы перемещаются в циклоны, где отделяются от воздуха и разгружаются в два сборных бункера. По мере наполнения ёмкостей, отходы выпускаются в кузов автотранспорта и вывозятся с территории предприятия.

В свободных помещениях предприятия устанавливается оборудование для переработки древесных отходов в полезную продукцию. Одна группа станков образует линию формования и прессования древесных плит или брикетов. Плиты, пропитанные противогрибковым и огнезащитным составами, могут применяться в малоэтажном строительстве в качестве жёсткого звуко- и теплоизолятора. Брикеты, в том числе декоративной формы, используются как удобный топочный материал в печах и каминах. Вторая группа машин сортирует, подсушивает, перемешивает с антисептиками и расфасовывает рассыпной материал, предназначенный для использования в животноводстве, садоводстве, огородничестве и тому подобных целях.

Описание установки.

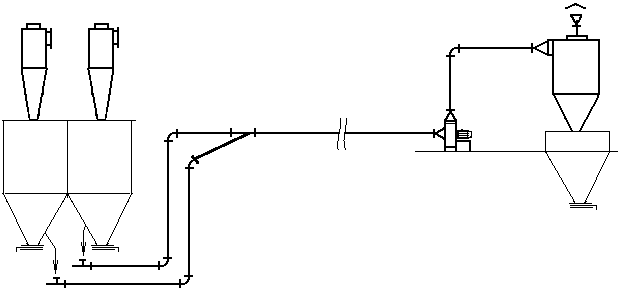

Для доставки отходов деревообработки к новому цеху устраивается линия пневмотранспорта. В конусы накопительных бункеров врезаются дополнительные выпускные патрубки. Нижние концы самотёков будут присоединены к загрузочным отверстиям приёмных устройств пневмотранспортной установки. После небольшого разгонного участка трубопроводы поднимаются на крышу, где объединяются тройником в один материалопровод того же диаметра. Загрузка пневмотрассы будет производиться попеременно, из того или иного бункера, по мере накопления отходов. Для переключения потока в схеме начальных участков предусмотрены перекрывающие задвижки или клапаны. По перекрытию здания трасса прокладывается в направлении цеха переработки отходов.

Пылевой вентилятор устанавливается за 5-6 метров до циклона-разгрузителя, перекрытие в месте установки вентилятора выравнивается и усиливается. Выход из вентилятора ориентирован вверх, материалопровод поднимается на высоту циклона, и прямым отводом 90о направляется к входному отверстию разгрузителя. Эту часть трассы с помощью двух отводов 45о можно сделать наклонной, но перед входом в циклон рекомендуется предусмотреть небольшой прямолинейный горизонтальный участок (длиной 2-6 диаметров воздуховода).

Циклон пневмотрассы расположен над цехом переработки отходов, разгрузочный бункер-накопитель под перекрытием цеха. Отбор сырья для разных линий переработки можно производить из одного бункера-накопителя в любое отделение цеха по независимым самотечным трубопроводам. Подача регулируется ручными задвижками.

Схема установки.

Исходные данные для расчёта.

Производительность пневмотранспортирования не зависит от производительности линий переработки, так как сырьё предварительно поступает в накопительную ёмкость. Пневмотранспортная установка включается в работу при необходимости пополнить запасы сырья или освободить бункера аспирации. За ориентир производительности можно принять максимальное количество отходов, которое образуется при одновременной работе всех деревообрабатывающих станков цеха. По техническим характеристикам оборудования и с учётом режима работы производительность транспортирования принимается G=1000 кг/час. Режим использования станков деревообрабатывающего предприятия не является равномерным, непрерывным и максимальным в течение рабочего дня или недели. Поэтому принятое значение производительности не вызовет необходимости в круглосуточной работе пневмотранспортной установки.

Данная аспирационная установка проектируется как низконапорная, поэтому принимается относительно не высокая концентрация смеси воздуха с отходами: µ≤0,2 кг/кг. При увеличении расчётной производительности пневмотранспортирования можно увеличить концентрацию аэросмеси или расход воздуха в системе. Пневмотранспорт с высоким содержанием материала в воздухе следует рассчитывать по методам расчёта высоконапорных установок.

В отходах деревообработки присутствует некоторое количество щепы. Минимальная скорость пневматического транспортирования технологической щепы 23 м/сек. В качестве надёжно транспортирующей скорости принимаем v=25 м/сек.

Расчёт диаметра воздухопровода.

Потребление воздуха для перемещения намеченного количества опилок и стружки определим из формулы концентрации смеси:

µ=G/Q∙ρ; откуда расход воздуха:

Q=G/µ∙ρ (м3/час); где ρ=1,2 кг/м3 – плотность воздуха при нормальных, стандартных условиях.

Q=1000/0,2∙1,2=4167 (м3/час).

Площадь проходного сечения воздухопровода определим из формулы скорости воздуха:

v=Q/3600∙F; откуда площадь:

F=Q/3600∙v (м2).

F=4167/3600∙25=0,0463 м2.

Диаметр воздухопровода определяется из формулы площади:

F=π∙d2/4; откуда d2=4∙F/π=4∙0,0463/3,14=0,059; предварительный диаметр d=0,243 м.

Из стандартного ряда аспирационных воздуховодов принимается ближайший: 250 мм. Площадь сечения трубы диаметром 0,25 м:

F=π∙d2/4=3,14∙0,252/4=0,049 м2.

В выбранном диаметре уточняется расход воздуха, необходимый для поддержания скорости 25 м/сек:

Q=3600∙F∙v=3600∙0,049∙25=4410 м3/час.

Уточнённая фактическая концентрация смеси:

µ=G/Q∙ρ=1000/4410∙1,2=0,19 (кг/кг).

Приёмные устройства.

Загрузка пневмотранспортной системы производится через приёмные устройства, установленные в начале трассы. Конструкция приёмного устройства представляет тройник, составленный из двух труб, в данном случае, одинакового диаметра. К загрузочному отверстию вертикального или наклонного патрубка тройника присоединён самотечный трубопровод, выходящий из бункера отходов. Для регулировки подачи продукта самотёк оснащён ручной шиберной задвижкой. В горизонтальной трубе тройника предусмотрена возможность установить горизонтальную полку-перегородку. Необходимость такой перегородки, её размеры и положение в воздуховоде будут определены экспериментально, в процессе пуска, наладки и эксплуатации пневмотранспортной установки. На открытый воздухозаборный конец тройника рекомендуется установить конфузор: переход с большего диаметра на меньший. Назначение конфузоров – плавное увеличение скорости воздуха на входе в трубу. Плавный, не внезапный вход воздуха в материалопровод уменьшит общее сопротивление приёмного устройства, которое и так достаточно велико. Коэффициенты сопротивления приёмных устройств типа «тройник» считаются равными ξ=1,5. Коэффициенты гидравлического сопротивления деревообрабатывающих станков в конструктивно аналогичных точках всасывания и подключения аспирации определяются от 1,0 до 1,5. Потери располагаемого давления пневмотранспортной установки на преодоление сопротивления в приёмном устройстве:

Нпр=ξпр∙ρ∙vпр2/2 (Па); где ρ=1,2 кг/м3 – плотность воздуха при нормальных, стандартных условиях; vпр – скорость воздуха в пневмоприёмнике.

Нпр=1,5∙1,2∙252/2=562,5 (Па).

В нижней части самотечного трубопровода отходов, или в верхней части загрузочного патрубка тройника, имеется регулируемый люк. При открытом положении люка приёмное устройство может сочетать принципы работы приёмников типа «сопло» и «отвод». Оптимальное положение крышек люка и задвижек подачи обслуживающий персонал определяет в начале загрузки пневмосети.

Циклон-разгрузитель, пылеотделитель.

Отделение стружки и опилок от аспирационного воздуха будет производиться в циклоне Гипродревпрома Ц-730 или Ц-800. Пропускная способность этих типоразмеров 3850-4800 м3/час и 4500-6600 м3/час соответственно. Фактическое количество воздуха, поступающего в циклон, определяется с учётом подсосов по ходу сети; нормальным считается дополнительный подсос в размере 5%:

Qц=1,05∙Q=1,05∙4410=4630 м3/час.

Диаметры наружных цилиндров выбранных циклонов 730 мм и 800 мм. Размеры поперечного сечения входных патрубков 365х183 мм и 400х200 мм. Площади поперечных сечений: F1=0,365∙0,183=0,067 м2; F2=0,4∙0,2=0,08 м2.

Циклоны этого типа предназначены для выделения опилок, стружки и пыли из смеси воздуха с древесными отходами. Оптимальная скорость входа воздуха в циклоны «Ц» vвх=16÷20 м/сек. Эффективность очистки воздуха в циклонах малого диаметра достигает 97,5%. Сопротивление циклонов этого типа определено в пределах 830÷1300 Па. Сопротивление рассчитывается по формуле:

Нц=ξц∙ρ∙vвх2/2 (Па), из которой можно выразить и вычислить коэффициент гидравлического сопротивления данного циклона:

ξц=Нц∙2/ ρ∙v2вх;

ξц= (830÷1300)∙2 / 1,2∙(16÷20)2 = 5,4.

Фактические входные скорости в циклоны Ц-730 и Ц-800 для объёма воздуха 4630 м3/час:

vвх=Q/3600∙F1=4630/3600∙0,067=19,2 (м/сек).

vвх=Q/3600∙F2=4630/3600∙0,080=16,1 (м/сек).

Оба значения попадают в диапазон оптимальных, но степень очистки воздуха возрастает с увеличением входной скорости. В связи с отсутствием второй ступени очистки, несмотря на более высокое сопротивление, окончательно выбирается циклон Гипродревпрома Ц-730. Фактическое сопротивление выбранного циклона:

Нц=ξц∙ρ∙vвх2/2 (Па);

Нц=5,4∙1,2∙19,22 / 2= 1194 (Па).

Потери давления в прямых участках материалопровода.

Потери давления на преодоление трения смеси при движении в прямолинейных участках материалопровода рассчитываются по формуле:

Нмп=Нч мп∙(1+К∙µ).

Потери давления при движении чистого воздуха Нч мп:

Нч мп=R∙L(Па); L – длина участка, м;

R – потери давления в одном метре воздухопровода, Па/м:

R=(λ/d)∙ρ∙v2/2.

λ – коэффициент сопротивления с учётом шероховатости внутренней поверхности воздуховода, вычисляется по формуле А. Альтшуля:

λ=0,11∙[k/d+68/Re]0,25

где d – диаметр воздухопровода, м; k – высота выступов шероховатости, м. Шероховатость внутренней поверхности принимается от 0,1∙10-3 до 0,15∙10-3 м.

Re – число Рейнольдса:

Re=v∙d/u; u – кинематическая вязкость воздуха, при температуре 16о u=17,9∙10-6 м2/сек.

Re=25∙0,25/17,9∙10-6=349162.

λ=0,11∙[0,15∙10-3/0,25+68/349162]0,25=0,0184.

R=(0,0184/0,25)∙1,2∙252/2=27,7 (Па/м).

Общая длина всех прямых участков данной сети 35 метров.

Нч мп=27,7∙35=969,5 (Па).

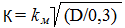

К – комплексный опытный коэффициент, для различных материалов и условий имеет своё значение. Для простых и прямолинейных пневмотрасс отходов деревообработки коэффициент К определяется по формуле:

Коэффициент kм учитывает свойства транспортируемого материала. Для стружки kм=0,78; для опилок kм=0,82; для щепы kм= 0,7. В данном случае транспортируются все виды отходов, поэтому принимаем наибольший коэффициент. D – диаметр воздухопровода, выраженный в метрах. Подставляя в формулу kм=0,82 и D=0,25 м, получим К=0,75. Это же значение коэффициента К принимается в расчёте потерь давления в местных сопротивлениях сети (кроме отводов).

Нмп=Нч мп∙(1+К∙µ)= 969,5∙(1+0,75∙0,19)=1107,7 (Па).

Для сетей сложной конфигурации, с частыми поворотами, опытный коэффициент К=1,4; не зависимо от свойств пыли и материала.

Потери давления в местных сопротивлениях и отводах.

Местными сопротивлениями считаем все препятствия на пути движения воздуха и материала по трубам. В данной сети это регулировочные задвижки, три отвода с углом поворота 90о, тройник объединения трубопроводов под углом 45о, переходы перед и после вентилятора, переход на входе в циклон. Так как клапан задвижки во время работы будет открыт полностью, данное сопротивление считаем равным нулю. Потери давления в отводах:

Нотв= Нотв чист∙(1+К∙µ)

Нотв чист=Нд∙∑ξотв

Нд=ρ∙v2/2=1,2∙252/2=375 (Па).

Величина коэффициента сопротивления аспирационных отводов зависит от угла и радиуса поворота, конструкции и материала изготовления отвода. Отводы рассматриваемой сети имеют коэффициент сопротивления ξотв=0,35.

Нотв чист=375∙(0,35∙3шт.)=393,75 Па.

Опытный коэффициент К для отводов аспирации с концентрацией до 0,2 кг/кг принимается К=1,4.

Нотв=393,75∙(1+1,4∙0,19)=498,5 (Па).

В данной схеме тройник служит не для объединения, а для переключения и изменения направления потока, поэтому рассматривается как местное сопротивление круглого шероховатого колена 45о, коэффициент сопротивления которого ξ=0,42. Переходы на вентиляторе и циклоне являются диффузорами и конфузорами. Конструкции переходов имеют оптимальные соотношения размеров с точки зрения минимально возможного сопротивления, коэффициент которого условно принимаем ξ=0,2. Потери давления на преодоление местных сопротивлений:

Нмс=Нд∙∑ξмс∙(1+К∙µ) (Па).

Опытный коэффициент К определён выше, К=0,75.

Нмс=375∙(0,42+3∙0,2)∙(1+0,75∙0,19)=437,0 (Па).

Сеть не имеет воздуховодов после пылеотделителя, потери давления на выхлопе очищенного воздуха учтены в сопротивлении циклона.

Итоги расчёта, подбор вентилятора, расчёт мощности электродвигателя.

Общие потери давления пневмотранспортной установки:

Нс=Нпр+Нмп+Нотв+Нмс+Нц=562,5+1107,7+498,5+437+1194=3800 (Па).

Давление вентилятора принимается с запасом на неучтённые потери:

Нв=Нс+10%=3800∙1,1=4180 (Па).

Производительность вентилятора принимается равной расходу воздуха сети с запасом на непродуктивные подсосы:

Qв=1,05∙Q=1,05∙4410=4630 (м3/час).

Вентилятор подбирается пылевой или пневмотранспортный, по каталогам и аэродинамическим характеристикам с учётом параметров, полученных в итоге расчёта. Из всех подходящих выбирается вентилятор с наибольшим коэффициентом полезного действия. Частота оборотов рабочего колеса выбранного вентилятора определяется по аэродинамической характеристике. Мощность для привода вентилятора:

Nв=Qв∙Hв/3600∙1000∙ƞв∙ƞпер∙ƞподш.

ƞв – коэффициент полезного действия вентилятора, определяется по характеристикам, обычно в пределах 0,55÷0,75. ƞпер – кпд передачи мощности от электродвигателя на вал рабочего колеса вентилятора. При посадке рабочего колеса на вал двигателя ƞпер=1; для клиноремённых передач ƞпер=0,95÷0,98; для передачи через муфту ƞпер=0,98. ƞподш – коэффициент на потерю мощности в подшипниках, ƞподш=0,98÷0,99.

Мощность электродвигателя установки принимается с коэффициентом запаса на пусковой момент: Nэл=кз∙Nв. Для двигателей мощностью до 5 кВт кз=1,15; для двигателей мощностью выше 5 кВт коэффициент кз=1,1.

Деревообработка. Удаление стружки и опилки.