Расчёт аспирационной установки деревообрабатывающего цеха.

Состав технологического оборудования:

1. Круглопильный станок, диаметр пильного диска 350 мм.

2. Рейсмусовый станок СР 4-1.

3. 4-х операционный комбинированный станок.

4. Другие редко используемые деревообрабатывающие и металлообрабатывающие станки.

Аспирация брусующего, многопильного и горбыльной линии - на странице лесопильного комплекса.

Расчёт выполнен для вентиляционной установки с низким содержанием древесной пыли и лёгких сухих отходов в аспирационном воздухе: не более 0,01 кг на 1 кг воздуха. Потери давления в воздуховодах аспирации с более высоким содержанием отходов следует рассчитывать с учётом концентрации аэросмеси. Этот же расчёт аспирационной установки деревообрабатывающего цеха, но с учётом влияния концентрации и с более высокими значениями скоростей во всасывающих патрубках дан на следующей странице.

Зона выброса и накопления опилок отделена от зоны привода станка вертикальной перегородкой. Перегородка полностью или частично наклонена, или имеет овальную форму в своей нижней части с целью направления потока опилок в место их накопления и к аспирационному воздухозаборнику. Аспирационный патрубок установлен с наиболее возможным уклоном, что уменьшает вероятность отложения в нем отходов и древесной пыли при выключенной аспирации.

По аналогии с аспирацией современных круглопильных станков такой же конструкции и мощности, принимаем диаметр аспирационного патрубка

Минимальная скорость движения воздуха для пневматического транспортирования опилок и древесной пыли 14 м/сек. В качестве надёжно транспортирующей скорости воздуха принимаем v = 20 - 21 м/сек. Расход воздуха на аспирацию круглопильного станка составит:

Q = F · v · 3600 Q = 0,0078 · 20 · 3600 = 560 (м³/час).

Подстольное пространство круглопильного станка не является герметичным укрытием. Быстровращающийся диск пилы и поступающий с большой скоростью поток отходов создают некоторое повышенное давление в зоне забора опилок. Поэтому потери давления в аспирируемом станке приравниваем к сопротивлению на вход воздуха в воздухопровод, которое будет учтено в расчёте аспирационной установки соответствующим коэффициентом местного сопротивления.

Ножевой вал выбрасывает стружку и пыль в прямоугольное отверстие размером 90 ×

Вместо стружкосборника установлен конфузор - аспирационный переход с прямоугольного сечения на круглое другого диаметра.

Согласно технической характеристике станка СР4, минимальная производительность его аспирации Q =

Рекомендуемая скорость воздуха 21 - 25 м/сек.

В таком случае, площадь сечения отводящего воздуховода, при v = 23 м/сек :

F = Q / 3600 v; F = 1800 / 3600 · 23 = 0,0217 (м кв).

Этой площади соответствует диаметр

Полученное значение диаметра следует округлить до ближайшего стандартного 180 или

vвх = Q / Fвх·3600; vвх = 1800 / 0,09·0,42·3600 = 13,23 (м/сек)

Пониженное значение входной скорости (ниже принятой) компенсируется эжектированием отходов режущим инструментом.

Защитный кожух деревообрабатывающего станка не является герметичным укрытием, а быстровращающийся режущий инструмент эжектирует дополнительное количество воздуха в зону отсоса стружки и пыли. Поэтому потери давления в самом рейсмусовом станке считаем равными сопротивлению на вход воздуха в патрубок воздухопровода, которое будет учтено в расчёте аспирационной сети коэффициентом местного сопротивления конфузора.

Каждый узел деревообработки универсального станка оснащён патрубком для аспирации, кромки которого заделаны заподлицо со стенкой защитного ограждения узла или зоны образования и отсоса отходов. Диаметр аспирационного патрубка

На время выполнения операции патрубок деревообрабатывающего узла подсоединяется к центральной аспирационной системе легкосъёмным гибким воздуховодом того же диаметра. Обычно операции деревообработки выполняются поочередно.

Конструкция защитных ограждений не препятствует свободному проникновению аспирационного воздуха внутрь кожухов (ограждений), поэтому не создает сколько-нибудь значимых потерь давления в данной аспирируемой машине. Наличие и величину сопротивления отсосу воздуха уточняйте в технической характеристике каждого деревообрабатывающего станка. При расчёте аспирационной сети будет учтено сопротивление на вход воздуха в воздуховод (патрубок), кромки которого заделаны заподлицо со стенкой.

Общий расход воздуха на аспирацию деревообрабатывающего цеха:

Q = 560+600+1800=2960 (м³/час).

Цех является вспомогательным подразделением предприятия, основная деятельность которого не связана с постоянной обработкой древесины. Обычно загрузка деревообрабатывающих станков близка к 50% рабочего времени. При расчете фактического общего расхода воздуха применяем коэффициент, учитывающий неравномерную работу аспирационной установки в течение смены к = 0,5:

Qф.=0,5·2960=1480 (м³/час).

Объём цеха, включая подсобные и бытовые помещения:

Vц = 12 · 6 · 4,5 = 324 (м³).

Цех сообщается проёмами с двумя соседними, такими же по объёму мастерскими и складскими отапливаемыми помещениями. Общий объём для расчёта воздухообмена:

Vобщ = 324 × 3 = 972 (м.куб).

Воздухообмен:

i = Qф./ Vобщ; i = 1480 / 972 = 1,52 обм/час.

Воздухообмен близок к нормальному.

Для сбора и временного хранения отходов деревообработки рядом с цехом устанавливается бункер-накопитель, ёмкость которого должна вмещать весь объем отходов, образовавшихся в течении рабочей недели. Бункер должен быть герметичным, с возможностью заезда под его выпускное устройство кузова грузового транспортного средства. На верхней площадке бункера определяем место установки пылеотделителя (циклона) и вентилятора.

Положение вентилятора после циклона-разгрузителя предпочтительнее с точки зрения пожаро- взрывобезопасности, так как вентилятор будет перемещать уже очищенный воздух. Но в этом случае повышаются требования к герметичности сборного бункера и его выпускного устройства. Добавляется (увеличивается) протяжённость воздуховодов, особенно если вентилятор будет установлен не на площадке рядом с пылеотделителем, а внизу, или ещё где-то дальше. Вентилятор должен быть пылевой и взрывобезопасный.

Положение вентилятора в сети до циклона (перед пылеотделителем) упрощает схему аспирационной установки, снижает требования тщательной герметизации бункера и его выпускной задвижки. Отпадает необходимость установки герметизирующего устройства под циклоном-разгрузителем. Вентилятор обязательно должен относится к классу пылевых и взрывобезопасных.

В обоих случаях нельзя ставить вентилятор с большим числом лопаток на рабочем колесе, так как крупные и длинноволокнистые фрагменты стружки быстро " забивают" пространство между лопатками, нарушают работоспособность аспирационной установки. Рабочие колёса пылевых вентиляторов имеют обычно шесть лопаток, длина которых больше ширины колеса.

Подбор и расчёт пылеотделителя.

Производительность циклона определяем как полезный расход в сети с учетом вероятного 5% непродуктивного подсоса воздуха в воздуховодах:

2960+5%=3100 (м³/час)

По найденному расходу воздуха, в таблицах нормалей и технических характеристик различного типа циклонов, подбираем ближайший меньший по размерам одиночный циклон ЦОЛ-3.

Оптимальная входная скорость в циклоны ЦОЛ: 18 м/сек.

Коэффициент сопротивления циклона ЦОЛ: kц = 4.

Коэффициент очистки циклона ЦОЛ: 95%.

Размеры входного сечения выбранного циклона: а=162 мм; в=283 мм.

Площадь входного сечения: Fвх =0,162·0,283=0,045846 (м кв).

Фактическая скорость входа воздуха в циклон:

Vвх = Q / 3600·Fвх Vвх = 3100 / 3600·0,046 = 18,7 (м/сек)

Фактическая входная скорость воздуха в циклон близка к оптимальной.

Сопротивление циклона: Hц = kц·(p·Vвх²) / 2

где: kц = 4 - коэффициент сопротивления циклона;

р = 1,2 - плотность воздуха, кг/м³;

Hц = 4(1,2·18,7²) / 2 = 839 (Па).

Если внутри циклона установлен противоподсосный клапан, то в данном случае его и все детали его крепления следует удалить.

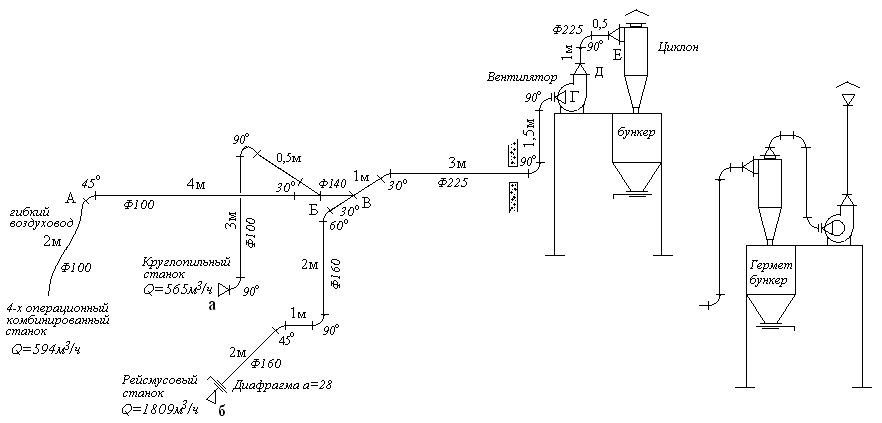

Расчётная схема аспирационной установки деревообрабатывающего цеха.

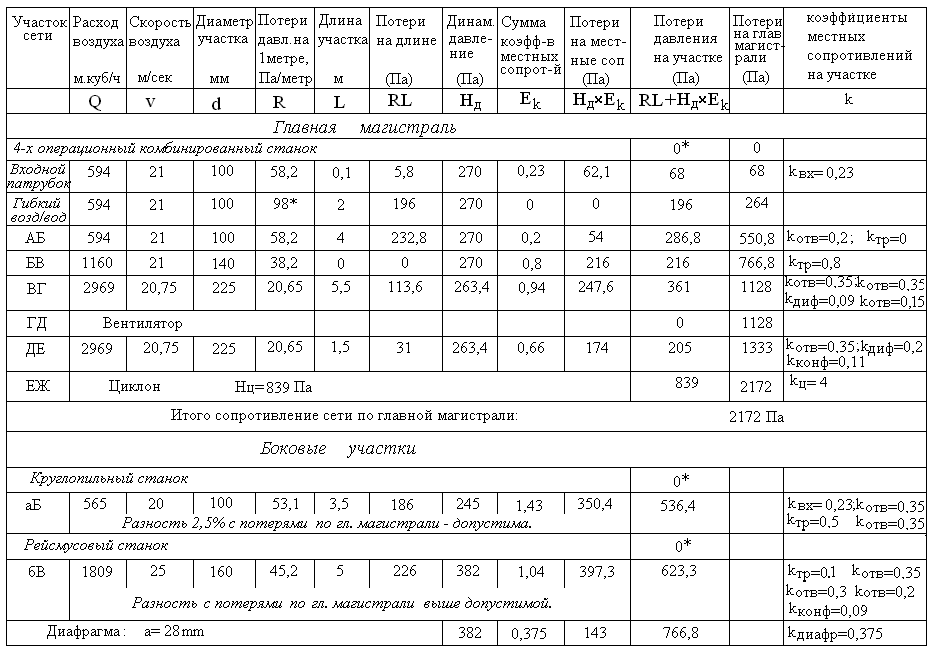

Расчёт аспирационной сети.

Расчёт аспирационной установки проводим методом определения потерь давления на единицу длины воздухопровода. Результаты расчёта по каждому участку заносим в расчётную таблицу. Расчёт начинаем с участка аспирации 4-х операционного универсального деревообрабатывающего станка, как наиболее протяжённого и имеющего в своём составе гибкий воздуховод. Сопротивление гибких шлангов в качестве воздухопроводов значительно превышают сопротивление оцинкованных воздуховодов. В технической характеристике гибкого воздуховода диаметром

Так как защитные кожухи рассматриваемых деревообрабатывающих станков не являются герметичными, они не создают существенного сопротивления поступлению воздуха в сеть. Поэтому потери давления в самих аспирируемых машинах считаем или равными нулю, или равными потерям давления на вход в воздухопровод. В иных случаях сопротивление деревообрабатывающего станка уточнять в его технической характеристике. Коэффициенты местного сопротивления на вход воздуха в воздухопровод приняты по табличным значениям и учтены в расчёте первых (начальных) участков сети АБ, аБ и бВ. Углы тройников и радиусы закругления отводов считаем оптимальными: 30 градусов и равными двум диаметрам воздуховода.

Из таблицы "данных для расчета круглых стальных воздухопроводов" по расходу и выбранной скорости воздуха находим ближайший стандартный диаметр каждого участка, и уточняем значения скорости и расхода, принимая ближайшие табличные. По диаметру и уточнённой скорости воздуха определяем в "таблице данных" потери давления на 1 метр длины воздухопровода R и динамическое давление Hд в этом участке. Последовательность расчёта и выполнение всех его этапов подробно рассмотрены на странице "Расчёт аспирации". Потери давления объединяемых тройниками потоков не должны отличаться более чем на десять процентов. Если эта разница будет выше допустимой, тогда увеличиваем сопротивление бокового участка: установкой диафрагмы, регулировочной задвижкой, или уменьшением диаметра воздуховода.

Расчётная таблица аспирационной установки деревообрабатывающего цеха.

*) уточнить в паспортной документации оборудования.

Подбор вентилятора.

Производительность вентилятора определяем по расходу воздуха, в котором учтены 5% подсосов через неплотности воздухопроводов:

Qв = Qсети + 5% (м³/час); Qв = 2969+5%=3117 (м³/час).

Давление Нв, которое должен развивать вентилятор, равно итоговому (общему) сопротивлению сети Нс по главной магистрали с коэффициентом запаса 1,1:

Нв = 1,1 Нс Нв = 1,1·2172 = 2390 (Па).

Вентилятор подбираем по давлению Нв и расходу Qв, используя аэродинамическую характеристику вентилятора. Просматривая характеристики нескольких номеров и типов центробежных пылевых вентиляторов, принимаем такой, который даёт наибольший кпд: ЦП7-40 №5. Частота вращения рабочего колеса 2000 об/мин; кпд=0,535.

Мощность на валу вентилятора:

Nв=Qв·Hв / (3600·1000·кпд);

Nв=3117·2390 / 3600·1000·0,535=3,868 (кВт).

Мощность электродвигателя для привода вентилятора:

Nэл=kNв / nп;

где n=0,97 – кпд подшипников, п=0,96 – кпд клиноремённой передачи, k=1,15 – коэффициент запаса при мощности двигателя от 2 до 5 кВт.

Nэл=1,15·3,868 / 0,97·0,96 = 4,8 (кВт). Принимаем Nэл=5,5 кВт.

При частоте вращения вала электродвигателя 1460 об/мин шкив вентилятора: 5Б-180, шкив электродвигателя: 5Б-250.

Схему энергоснабжения станков и вентилятора сблокировать таким образом, чтобы двигатель вентилятора автоматически включался в работу раньше двигателей станков, и выключался позже их остановки. Это условие исключает засорение входных отверстий воздуховодов перед началом работы и отложение отходов в сети в момент преждевременной остановки вентилятора.

Построение выкройки (развёртки) некоторых фасонных деталей воздуховодов можно посмотреть в каталоге "Чертежи, схемы, рисунки сайта".